Эффективное использование ресурсов как основа успеха

Переход к ресурсоэффективному и экологически чистому производству не только сокращает загрязнение окружающей среды и количество отходов, но и ведет бизнес-сектор к росту эффективности использования материалов, воды и энергоресурсов, повышению производительности и, таким образом, к конкурентоспособности. Такой подход позволяет многим странам, в том числе и Грузии, продвигаться в направлении более «зеленого» экономического роста, а также сохранять свой природный капитал и экологическое благосостояние граждан.

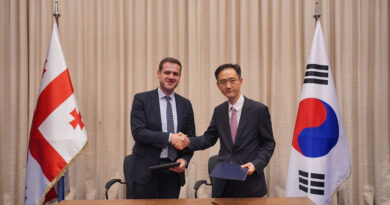

В рамках мероприятий по ресурсоэффективному и более чистому производству (RECP) программы EU4Environment, финансируемой ЕС, учреждение ООН по промышленному развитию ЮНИДО организовало национальную конференцию: «Будет ли ресурсоэффективность основой успеха бизнеса в Грузии?». Национальным партнером мероприятия выступил Центр энергоэффективности.

В двухдневной конференции в Тбилиси приняли участие заинтересованные стороны, занимающиеся развитием «зеленой» экономики, представители правительства, международных организаций и организаций гражданского общества, бизнес-ассоциаций, а также представители микро-, малых и средних предприятий, эксперты в области машиностроения и энергетики, ученые.

Цель конференции заключалась в том, чтобы способствовать «зеленому» росту грузинских предприятий путем демонстрации преимуществ ресурсоэффективного и экологически чистого производства (РЭЧП) при переходе к экономике замкнутого цикла (безотходного производства).

Кроме того, мероприятие предоставило возможность обсудить и обменяться опытом в ходе шести сессий, охватывающих следующие темы: национальная политика и стратегии управления «зеленым» развитием; эффективность использования ресурсов на практике, переход к циркулярной экономике в Грузии, экоинновации и другие соответствующие инструменты; программы обучения и сертификации; финансирование перехода на «зеленое» производство для малых и средних предприятий.

В рамках демонстрационного проекта по ресурсоэффективному и чистому производству специалистами была проведена оценка эффективности использования ресурсов на ряде грузинских предприятий и представлены рекомендации.

Несколько производств уже смогли оптимизировать расходы и повысить производительность. В рамках конференции были представлены результаты проведенной работы. Вот несколько успешных историй грузинских компаний, которые приняли участие в проекте.

Сухофрукты из Сагареджо

Одно из участников проекта — грузинское предприятие «Гео-Органик» — компания средней величины, находящаяся в Сагареджо, около 100 местных сотрудников заняты в промышленном производстве сухофруктов и джемов. На производстве компания использует как паровые сушилки, так и солнечные.

Отметим, что раньше производители сухофруктов изготавливали продукцию путем удаления большей части влаги из свежих фруктов с помощью таких методов, как сушка на солнце или на воздухе. В последнее время в производстве стали использоваться дегидраторы или микроволновые сушилки. Сушка на солнце по-прежнему является наиболее распространенным методом, поскольку на протяжении тысячелетий была доминирующим методом, для которого жаркое солнце является идеальным условием. В зависимости от региона и сезона дождей этот метод также экономичен и прост.

Ежегодно во всем мире производится около 3 миллионов тонн сухофруктов, наиболее распространенные — виноград и финики (около 1,33 и 1,11 млн. тонн соответственно). С годами также стали популярными сухофрукты из других плодов, таких как инжир, абрикосы или сливы.

ООО «Гео-Органик» начало работу в 2019 году, однако из-за частично неэффективного использования существующего оборудования и техники в 2020 году произвело всего 22 тонны сухофруктов (вместо проектной мощности в 120 тонн). Это побудило представителей компании присоединиться к демонстрационному проекту по ресурсоэффективному и чистому производству (ВИЭ).

В 2021-22 годах эксперты провели оценку предприятия и выявили основные пробелы и неэффективное использование ресурсов. Для их устранения были определены две основные меры: повышение энергоэффективности и производительности производства, а также сокращение отходов и выбросов CO2. В качестве потенциального решения была предложена установка системы восстановления тепла (с использованием тепловой энергии вытяжного воздуха).

Все это позволит ежегодно экономить примерно 22 590 кВтч тепловой энергии или 3 000 м3 природного газа. Инвестиционные затраты на реализацию этой рекомендуемой меры оцениваются в 5 000 евро (14 000 лари), а годовая экономия энергии составит 1 441 евро (4 146 лари), простой период окупаемости — 3,7 года. Согласно данным, собранным экспертами по ВИЭ, ежегодный выброс CO2 снизится на 4,6 тонны в год.

Чтобы использовать существующие производственные мощности и солнечные сушилки, вторая рекомендация заключалась в улучшении вентиляции и установлении буферного резервуара для облегчения процесса в ночное время. Общая инвестиционная стоимость реализации этой меры составляет примерно 14 393 евро (40 300 лари), исходя из предполагаемой экономии средств и инвестиций, период окупаемости этой меры составит примерно 3,7 года с сокращением выбросов CO2 на 12 тонн в год.

Производство лимонада

Благодаря проекту смогла снизить энергопотребление и другая грузинская компания — производитель лимонада ООО «Нектар» из Телави.

Отметим, что производство лимонада в стране ежегодно растет, а экспорт безалкогольных напитков с 2019 по 2022 год вырос с 46 млн. литров в год до 122,8 млн. литров. Ожидается, что годовая выручка от безалкогольных напитков в 2023 году достигнет 297,7 млн. евро, а годовой рост рынка составит 5,66%.

Грузинские производители безалкогольных напитков сталкиваются с новыми проблемами и возможностями, поскольку работают над увеличением производства, удовлетворением растущего спроса и планируют инвестировать в новые продукты.

Что касается компании «Нектар», то изготавливая до 5500 тонн лимонада в год, она реализует свою продукцию на местном и региональном рынке. Сейчас компания производит восемь видов лимонада и планирует в ближайшем будущем расширить ассортимент. Лимонад разливается в пластиковые бутылки емкостью 0,5 л, 1 л и 2 л. Производственный цикл начинается с хранения сырья. Оно содержит различные ингредиенты (например, ароматизаторы, красители, сахар или другие подсластители, лимонную кислоту, бензоат натрия и диоксид углерода).

Помимо лимонада, компания также производит одноразовую пластиковую тару из гранулированного пластика. Для цикла изготовления одноразовой тары и упаковочных материалов гранулы нагреваются до температуры плавления с помощью электронагревателей. Температура здесь варьируется в зависимости от типа производства. Измельченные отходы затем передаются в измельчитель, который снова их гранулирует. Таким образом, согласно существующему технологическому циклу, предприятие полностью использует сырье, не образуя отходов.

В ближайшее время компания намерена увеличить производственные мощности и выйти на новые рынки. Чтобы снизить потребление электроэнергии и связанные с этим годовые затраты, компании было рекомендовано установить фотоэлектрическую (PV) электростанцию мощностью 540 кВт, подключенную к сети. «Нектар» реализовал это мероприятие в 2021 году с инвестициями в 1,2 млн. лари (314 630 евро).

Теперь солнечная электростанция будет генерировать 693 474 кВтч электроэнергии в год, что превышает текущее потребление компании (473 390 кВтч в год). Годовая финансовая экономия составила 145 700 лари (38 201 евро). Годовые выбросы CO2 снизились до 47 тонн.

Переработка мандаринов

Движимая желанием снизить энергопотребление в производственном процессе, «Группа ГИАМ» также решила присоединиться к демонстрационному проекту ЮНИДО по ресурсоэффективному и чистому производству в рамках программы EU4Environment.

Группа по управлению промышленными активами Грузии («Группа ГИАМ») — компания по переработке мандаринов из Кобулети ежегодно превращает 11 000-14 000 тонн мандаринов в 8 000-10 000 тонн мандаринового концентрата (в основном для экспорта в западные страны).

Для этого компания использует следующий технологический процесс: мандарины собирают и моют, затем измельчают и чистят. После тщательной очистки плод помещают в соковыжималку, где разрезают пополам и отжимают. Перед пастеризацией свежевыжатый сок дважды фильтруют. Для процесса пастеризации завод использует как природный газ, так и электричество. Наконец, пастеризованный сок хранится в 200-литровых полиэтиленовых пакетах и в таком виде доставляется покупателям.

Эксперты проекта провели оценку, было выявлено несколько вариантов устранения недочетов, из которых два были приоритетными, поскольку имели среднюю и низкую стоимость: теплоизоляция резервуара для конденсата и труб и замена парового насоса.

По мнению специалистов, годовые потери тепла из-за утечек из циркуляционного насоса составили около 750 604 189 кДж/год (или 208 МВтч/год), что привело к дополнительному потреблению около 26 095 м3/год природного газа (эквивалентно годовому отоплению 37 домов площадью 50 кв.м.). Что касается неутепленного резервуара для конденсата, то потери тепла здесь составили 136 МВтч в год, что приводит к годовому перерасходу 16 992 м3 природного газа.

Отметим, что в настоящее время в стране насчитывается более 19 тысяч гектаров мандариновых плантаций, которые ежегодно производят около 100-120 тысяч тонн фруктов. Аджария – регион, где в стране производится большая часть цитрусовых. Примерно 92% их урожая в Грузии составляют мандарины.